石油由来のプラスチックは海洋汚染と地球温暖化の原因とされています。 代替素材として植物由来の新素材に大きな期待が寄せられています。 パナソニックが開発したセルロース繊維複合樹脂は、植物廃棄物などを原料として作られています。 セルロース繊維の質量含有率は70%に達し、従来の樹脂よりも強度が高くなります。 実はこれらの成果には、同社の電池の研究開発技術が深く関わっている。 この素材の開発経緯を同社シニアエンジニアの浜辺利風氏に聞いた。

プラスチック樹脂と植物由来繊維から合成した新素材

パナソニックは2021年、植物細胞に含まれるセルロース繊維をプラスチック樹脂に混ぜた「セルロース繊維複合材料」を開発した。 現在は「キナリ」という商品名で市場に参入している。

──環境保護における「キナリ」にはどのような意味があるのでしょうか?

従来のプラスチック樹脂はほぼすべて石油由来であり、最終的には燃焼して二酸化炭素を生成します。 最初と最後だけを見れば、私たちは石油を二酸化炭素に変えているだけです。 一方、植物由来の樹脂であれば、燃焼後に二酸化炭素になっても、他の植物が光合成に二酸化炭素を利用して成長するため、二酸化炭素の排出と吸収のバランスがとれます。 つまり、石油を使わない循環型社会が期待できるのです。 また、セルロース繊維は生分解性であるため、海に流出する未分解プラスチックの量を減らし、近年の海洋プラスチック問題の解決にも貢献します。

──樹脂としての性能は維持できるのでしょうか?

セルロース繊維複合樹脂には植物の骨格となる強化繊維が含まれており、強度を高めています。 特に剛性(応力がかかった際の弾性変形に耐える材料や構造の能力)の点で、従来の樹脂と比較して性能が向上しています。 これは、同じ剛性を維持しながら重量を軽減できることを意味します。

デザイン面でも木の質感を実現できます。 基本的にあまり加熱せずに作ることができるため、コンポジットレジンの褐変を抑え、白色を維持します。

左側は、成形材料中のセルロース繊維を電子顕微鏡 (SEM) で撮影したものです。分解能 10 μm。 右、同じセルロース繊維、解像度 1 μm (パナソニック株式会社提供)

「完全ドライプロセス」による生産で消費エネルギーは従来の4分の1以下

浜部氏らがセルロース繊維複合樹脂の開発を本格的に推進し始めたのは2015年。その後、環境省から「セルロース・ナノファイバー製品の製造過程における二酸化炭素排出量削減に向けた技術開発」の委託を受け、この技術の開発を加速させました。 研究開発目標は、コア技術とされる「完全ドライプロセス」にある。

──セルロース繊維はどのように開発されたのですか?

2014年ごろから「セルロースナノファイバー」という新素材が日本でも登場し始めた。 セルロース由来のパルプ繊維を水と添加剤を用いて溶解して製造されるナノスケールの繊維です。 次に乾燥させ、樹脂と混合して複合材料を形成します。

私たちは以前からセルロースナノファイバーに興味を持っていました。 同時に、私たちの使命は、生産プロセスを開発し、より良い製品を作るための革新的な方法を常に模索することです。 そこで登場した製法が「完全乾式法」です。

──「完全ドライプロセス」の特徴は何ですか?

最初から最後まで水を使いません。 原料となるパルプを乾燥状態まで粉砕し、プラスチック樹脂や添加剤を含む溶融樹脂中に入れて展延し、溶融樹脂中で分解してセルロース繊維に変化させる。 このようにして、パルプ繊維とプラスチック樹脂からセルロース繊維複合樹脂が製造される。 製造工程におけるエネルギー消費量は従来の4分の1以下です。

──「完全ドライプロセス」という発想はどのようにして生まれたのでしょうか?

これは社内での議論の中で起こりました。 当社は電池材料の開発に取り組んでいます。 当時、液体の電池材料を基板上に塗布するプロセスを乾式プロセスに転換する取り組みが行われていました。 液体を含まない乾式プロセスを使用すると、凝集を回避し、バッテリーの性能を維持できます。 電池からセルロース繊維に焦点が移ってきましたが、電池開発時代の「乾式プロセス」研究の蓄積は「完全乾式プロセス」にも応用できると考えています。

──つまり、パナソニックのメリットが生かされているということでしょうか?

そう思います。 電池材料の開発経験は他の面でも役に立ちます。 たとえば、電池材料の粉砕技術を開発する際に特定の粉砕原理を開発すると、これらの原理を使用して繊維を含むパルプを粉砕する方法を考えることもできます。

──セルロース繊維の高濃度化にも力を入れています

2019年には55%の濃度で成形可能であることを確認し、2021年には70%の濃度で成形可能であることを確認しました。 高濃度の成形ができることも完全ドライプロセスの利点です。 完全に乾燥させると、繊維の主要部分は太く残りますが、先端部分は緩んで細くなります。 繊維本体が緩すぎないため、溶融樹脂に入り込みやすくなります。

携帯用掃除機やコップなどに応用され始めた

2015年に総合的な研究開発を開始してから4年、2019年には自社製品およびパートナーとの共同開発製品を発売しました。

──ハンディ掃除機にはセルロース繊維複合樹脂が使われていますね。 その由来について教えていただけますか?

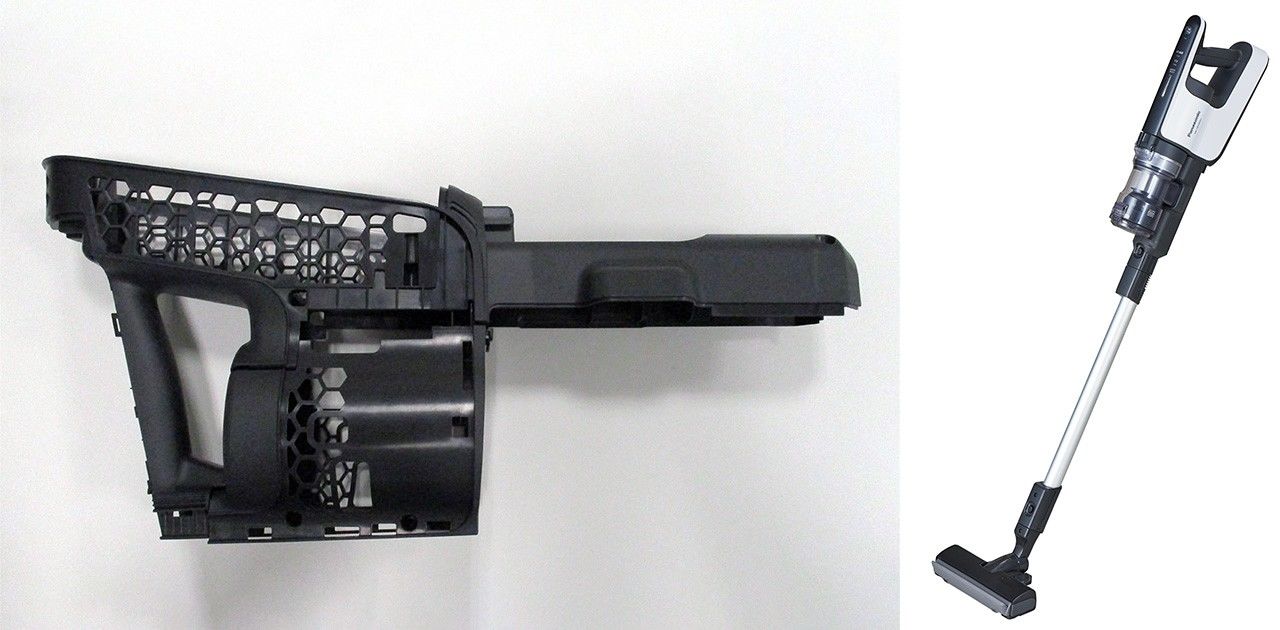

ポータブル掃除機の軽量化を目指して、内部的にも外部的にも軽量化を図るため、セルロース繊維に加えて、ガラス繊維やカーボン繊維も候補材料として検討しています。 当該製品は縦置きなので、落としても割れたり割れたりしないことが重要です。 強度を試験評価したところ、樹脂にセルロース繊維を添加することで、他の候補材料と同等以上の強度を維持しながら、重量を約10%軽量化することができました。 そこでセルロース繊維複合樹脂を採用することにしました。

左側はセルロース繊維で作られた掃除機の部品。 右、セルロースファイバー部品を使用した掃除機(提供:パナソニック株式会社)

──アサヒビールとの共同開発で携帯用カップの発売を実現

パナソニックとアサヒはともに東京オリンピック・パラリンピックの公式スポンサーであり、取引のチャンスがある。 ネットワーキングの機会を活用し、セルロース繊維複合樹脂製容器の試作品を贈呈しました。 アサヒビールも、さまざまなイベントで透明なプラスチック容器がすぐに捨てられる問題を認識している。 これを機に両社は「フォレストカップ」を共同開発することになった。

2019年の商品テストイベントでは、第一弾としてビアグラスとグラスを600円で販売した。 2杯目を購入する場合は、既存のグラスにビールを注ぐだけなので、価格は500円です。 マグカップはお土産として持ち帰ることもできるので、資源の無駄の削減にもつながります。

実際、実験品でも予想外の結果が得られました。 ビールの炭酸も改善します。 セルロース繊維がカップ表面に適度な細かい溝を形成し、微細な泡を発生させて発泡効果を高めていると考えられます。

セルロースファイバー製マグカップ(提供:パナソニック株式会社)

──セルロースファイバーはどのような用途に適していますか?

この分野では実績を上げておりますが、この素材がすべての分野に適しているとは考えておりません。 樹脂がポリエチレンテレフタレート(PET、通称「PET」)の場合、融点が高いため燃えてしまいます。 したがって、この材料はポリプロピレンなどの低融点樹脂に適しています。 このため現在、家電製品や建材などへの使用を想定し、いくつかの試験を行っております。

小さな変化を積み重ねて大きな目標に向かって進む

商品化事例も確立した。 セルロース繊維複合樹脂は普及に向けた第一歩を踏み出したばかりです。

──普及に向けた課題とビジョンは何ですか?

もっと多様な植物由来の成分を使用できるようにしたいと考えています。 例えば、植物繊維(綿など)から作られた古着を衣料品会社から購入し、セルロース繊維複合樹脂にして衣料品店で使用するハンガーに加工することができます。

また、製品を導入していただいているお客様や社内の事業部門と連携しながら、具体的に課題を一つ一つ解決していきたいと考えています。 現時点で最も重要な問題は、コストをいかに削減するかです。 セルロース繊維複合樹脂は汎用樹脂に比べて数倍から数十倍のコストがかかります。 大規模な生産・販売体制を確立することで、生産コストを大幅に削減し、自社だけでなく他社にも製品を供給できる状況を作りたいと考えています。

──最終的な目標は何ですか?

最終的には化石燃料に頼らず、植物を有効利用した循環型社会の構築を目指しています。 この目標を達成するために、たとえ小さな改善であっても、製品ごとに素材を変更するなど、一貫した作業を続けていきます。

バナー写真:自社開発のセルロースファイバー製マグカップを手に持つパナソニック株式会社 主任技術者の浜辺理志氏(出典:パナソニック株式会社)

著作権に関する声明: このウェブサイト上のすべてのテキストコンテンツ、グラフィックスおよび画像は、nippon.com Japan の著作権で保護されています。 事前の許可なく、いかなる形式であっても、部分的であっても複製することは禁止されています。